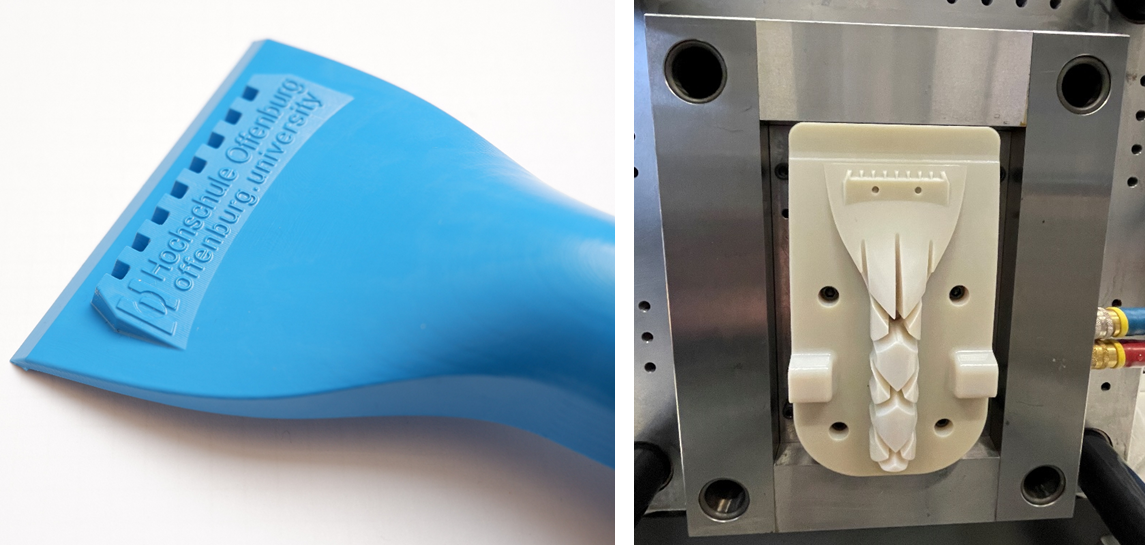

Im vergangenen Wintersemester haben sich Studierende der Hochschule Offenburg einem Problem der kalten Jahreszeit angenommen, das viele kennen: die vereiste Autoscheibe. Mit Hilfe 3D-gedruckter Spritzgussformeinsätze konnten hochwertige, seriennahe Prototypen eines Enteisungswerkzeugs hergestellt werden. Im fakultätsübergreifenden „Workshop Additive Tooling“ hatten die Studierenden zunächst die Grundlagen dafür gelernt und im Anschluss ihr Wissen direkt in die Praxis umgesetzt.

Der Fokus des Workshops lag dabei vor allem auf dem methodischen Vorgehen, zum Beispiel der Produktvalidierung mit Prototypen aus den 3D-gedruckten Spritzgussformeinsätze. „Durch das Additive Tooling lassen sich Spritzgussformeinsätze innerhalb weniger Stunden erstellen, wodurch Kundenanforderungen schon früh validiert werden können. Allerdings bringt diese neue Vorgehensweise auch neue Herausforderungen mit sich, die berücksichtigt werden müssen“, erzählt Doktorand Steffen Schrock, der die Studierenden im Workshop mitbetreute.

Das studentische Projektteam setzte verschiedene Techniken ein, um herauszufinden, wie sicher sie sich in Bezug auf den Erfüllungsgrad der vorgegebenen Produktanforderungen waren. So wurden auch eine FEM-Simulation des zu entwickelnden Produkts durchgeführt und Prototypen aus dem 3D-Drucker erstellt und getestet. Die höchste Sicherheit, so stellte das Team fest, brachten allerdings die Prototypen aus den mittels Additive Tooling erstellten Spritzgussformeinsätzen.

Diese Spritzgussformeinsätze mussten die Studierenden zunächst auf Basis der Produkt-CAD-Daten konstruieren. Dieses Design musste nicht nur für den Spritzguss, sondern auch für die additive Fertigung gerecht ausgelegt sein. Um sicherzustellen, dass die Formeinsätze den Belastungen des Spritzgussprozesses standhielten, wurde eine strukturmechanische FEM-Simulation durchgeführt. Die notwendigen Parameter dafür wurden ebenfalls durch eine Simulation in einer Füllstudie ermittelt. Nachdem sich das Team sicher war, ein geeignetes Design gefunden zu haben, folgte die Herstellung der Formeinsätze im Labor Rapid Prototyping an der Fakultät Betriebswirtschaft und Wirtschaftsingenieurwesen. Die Herstellung der Prototypen wurde anschließend zusammen mit der Braunform GmbH umgesetzt.

ZIM-Projekt

Gemeinsamen mit dem Unternehmen am Kaiserstuhl forscht die Hochschule im Projekt „Entwicklung 3D-gedruckter Multi-Material Spritzgussformeinsätze“ an der Anwendung des Additive Tooling und unterstützenden Methoden. Das Projekt wird durch das „Zentrale Innovationsprogramm Mittelstand" (ZIM) des Bundesministeriums für Wirtschaft und Energie gefördert. Die in dem Projekt erzielten Forschungsergebnisse bildeten die Grundlage für den Workshop. Somit ließen sich aktuelle Forschungserkenntnisse direkt in die Lehre übertragen. „Die Studierenden haben gezeigt, dass sie als Team eine anspruchsvolle Aufgabe in kurzer Zeit mithilfe von neuen Fertigungsverfahren und innovativen Entwicklungsmethoden erfolgreich lösen können.“, freut sich Workshop- und Laborleiter Prof. Dr. Stefan Junk. Auch im kommenden Semester dürfen sich Studierende wieder auf eine spannende Entwicklungsaufgabe im „Workshop Additive Tooling“ freuen.