Im „Diagnostischen Batterie- und Photovoltaiklabor für Energiefragestellungen der Industrie 4.0“, kurz Enerlab, sollen insbesondere die elektrochemischen und materialwissenschaftlichen Eigenschaften von Lithium-Ionen-Batterien untersucht und verbessert werden. Die neue Anlage wurde vom Bundesministerium für Bildung und Forschung (BMBF) mit rund 750.000 Euro gefördert.

„Das Enerlab bietet uns ganz neue Forschungsmöglichkeiten. Bisher konnten wir die Zellen nur von außen untersuchen, beispielsweise Stromstärken und Spannungen messen. Nun können wir auch in die inneren Bestandteile hineinsehen“, freute sich Projektleiter Prof. Dr. Wolfgang Bessler vom Institut für Energiesystemtechnik. Am Labor sind neben ihm auch Prof. Dr. Daniel Kray, Prof. Dr. Dirk Velten, Prof. Elmar Bollin und Prof. Dr. Bernd Spangenberg beteiligt. Rektor Prof. Dr. Winfried Lieber bezeichnete das neue Labor als herausragende Möglichkeit, um Innovationen im Rahmen von Forschung, Lehre und Wissenstransfer regional zu entwickeln.

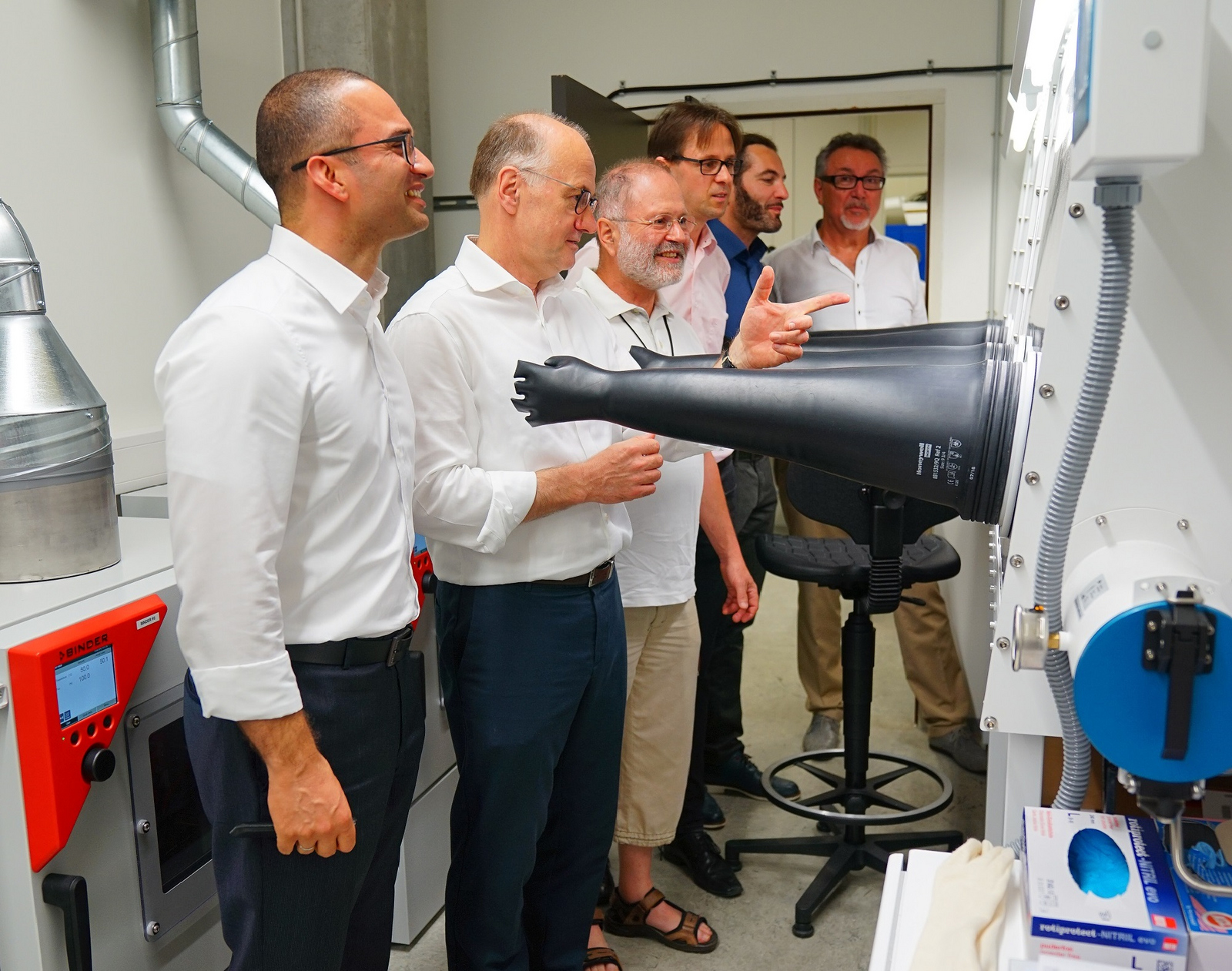

Bei einem Rundgang durch das zwei Räume umfassende neue Enerlab 4.0 erläuterte Prof. Bessler den Gästen die apparative Ausstattung für die sogenannte in-operando Diagnostik (Untersuchung von Batterien und Zellen während des Betriebs) und die sogenannte post-mortem Diagnostik (Untersuchung der inneren Bestandteile nach Ende der Lebensdauer). So laufen in mehreren Temperaturprüfschränken bereits erste Langzeittests zum Verhalten von Batterien bei bestimmten Temperaturbedingungen. Mit Hilfe von elektrischen Zyklierern kann das Laden und Entladen von Zellen unter definierten Leistungsbedingungen simuliert werden. Impedanzspektrometer ermöglichen die Diagnostik des frequenzabhängigen Widerstands der Zellen. In zwei sogenannten Gloveboxen werden verbrauchte Batterien unter Schutzgasatmosphäre geöffnet und die inneren Bestandteile zu Forschungszwecken und zum Recycling „geerntet“. Und mittels einer speziellen Schleif- und Poliermaschine werden Batterie- und Zellproben für die Untersuchung unter dem Licht- und Rasterelektronenmikroskop präpariert.

Diese Kombination aus Energietechnik und Materialanalytik ermöglicht es den Offenburger Forschern, Probleme wie Alterung und Betriebssicherheit bei Energiespeichern und -erzeugern zu lösen. Zudem können im Enerlab 4.0 die neuartigen Solarmodule, die im Photovoltaik-Labor der Hochschule hergestellt werden, nun nach internationalen Standards präzise vermessen und die elektronische Lebensdauer von Solarwafern und -zellen ermittelt werden. Durch die Einbindung von regionalen Batterie- und Photovoltaikproduzenten sowie Heimspeicherherstellern, die das neue Labor ebenfalls gefördert haben, besteht ein starker Praxisbezug, der laut Prof. Bessler dazu beitragen soll, die Herausforderungen der Energiewende zu meistern.

Info: Das Enerlab 4.0 bewegt sich an der Schnittstelle von zwei Forschungsschwerpunkten der Hochschule Offenburg: Energie und Industrie 4.0. In diesen Bereichen gibt es zahlreiche offene Fragestellungen. Diese betreffen einerseits die Energieversorgung einer Industrie 4.0, zum Beispiel die Senkung der Energiekosten von Unternehmen durch intelligente Steuerung oder Eigenstromversorgung mit neuen Erzeuger-Speicher-Kombinationen. Andererseits geht es um den Einsatz von Methoden der Industrie 4.0 in der Batterie- und Photovoltaikproduktion. So sollen in der Qualitätskontrolle zum Beispiel Fertigungsfehler erkannt und in den Produktionsprozess rückgesteuert werden. Für beide Bereiche bietet das neue Labor die notwendige apparative Grundlage.